Komplexes durchgängiges Gesamtszenario (digital/physisch) im Werk150

Szenariopartner

Werk150 – ESB Business School, Hochschule Reutlingen

Inhalt

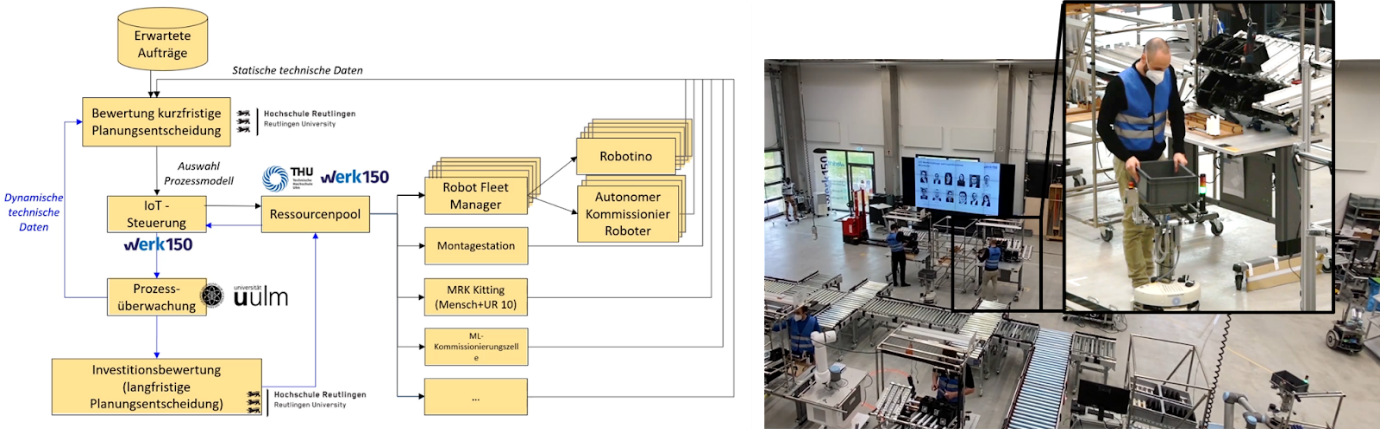

Im Werk150 wurde in enger Kooperation mit den Arbeitsgruppen der Hochschule Reutlingen (AG Prof. Echelmeyer), Technische Hochschule Ulm (AG Prof. Bartneck und AG Prof. Schlegel) sowie der Universität Ulm (AG Prof. Reichert) ein komplexes, durchgängiges Gesamtszenario (physisch und digital) umgesetzt, welches die zentralen Projektergebnisse widerspiegelt.

Das Gesamtszenario wurde unter Berücksichtigung einer physisch-digitalen Durchgängigkeit sowie der Baukastenelemente der Projektpartner entwickelt, demonstriert und in Form eines Videos mit spezifischen Demoszenarien zur Illustration der zentralen Projektergebnisse auch über die Projektlaufzeit hinaus verfilmt.

Es wurden drei (Haupt-)Demonstrationsszenarien definiert, welche sich spezifischen, industrierelevanten Systemanforderungen und -ereignissen widmen, welche eine flexible bzw. wandlungsfähige Reaktion des logistischen Systems erfordern. Durch diese definierten Demo-Szenarien konnte so die praktische Relevanz der innerhalb des ZAFH entwickelten Lösungen anhand definierter Systemzustände im Werk150 den (industriellen) Besuchern im Rahmen verschiedener Veranstaltungen praktisch physisch und digital (z.B. über entsprechende Dashboards mit KPIs und Visualisierungen der Systemzustände) demonstriert werden.

Das Ausgangsszenario (Demo-Szenario 1) fokussierte sich insbesondere auf die intralogistischen Prozesse zur Versorgung einer getakteten Hauptmontagelinie, welche über eine vorgelagerte Kommissionierstation (unter Nutzung eines kollaborativen Robotern zur kollaborativen Kommissionierung der variantenspezifischen Bauteilsets) unter Einsatz selbstgesteuerter Transportsysteme mit dem benötigten Material versorgt wurde. Am Beispiel einer Materialnachlieferung an die MRK-Kommissionierstation wurde die selbstgesteuerte Entscheidungsfindung zur Auswahl eines geeigneten Transportsystems (Ziel: Minimierung der Kosten) und Prozessausführung unter Nutzung der entsprechenden Knoten im SES demonstriert. So konnte gezeigt werden, dass durch die selbstgesteuerte Allokation der Transportaufträge auf die zur Verfügung stehenden Transportsysteme die Materialbereitstellung flexibel und zielgrößenoptimiert (Kosten, Zeit) ausgeführt werden kann.

Zur Demonstration der Potentiale der Mensch-Roboter-Kollaboration wurde an der Arbeitsstation zur Montage des Rollertrittbretts eine Applikation zur kollaborativen Trittbrettmontage entwickelt und umgesetzt, bei welcher das Picking von Blechteilen und Schrauben sowie die Montage der Blechteile vom Roboter übernommen wird. Dazu wurde ein UniversalRobots UR10e Roboter mit einer druckempfindlichen Airskin-Sensorhaut und einem adaptierten Greifer (Elektroparallelgreifer mit selbst entwickelter Magnetplatte zur Aufnahme von Blechteilen) zum Einsatz gebracht, welcher eine sichere Zusammenarbeit (Ple/Kat. 3) von Mensch und Roboter zur selben Zeit am selben Werkstück und die Einsparung von manuellen Prozesszeiten ermöglicht.

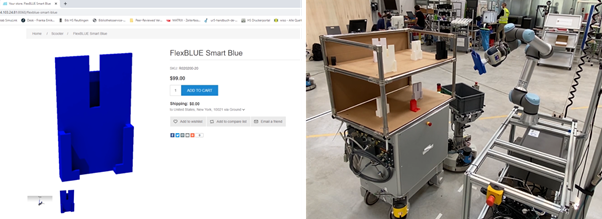

Das Demo-Szenario 2 zielte auf die Demonstration der Varianten- und Durchsatzflexibilität des Logistik- und Montagesystems durch eine kurzfristige Erhöhung der zu produzierenden Roller mit der Einführung einer weiteren Rollervariante (“Flex Blue”) ab. Dabei wurden weitere Kundenaufträge über den Webshop des Werk150 eingesteuert, die (Um-)Planungsprozesse inkl. Bewertung von alternativen Systemkonfigurationen analog des “Demo-Szenario 1” angestoßen. Das Bewertungstool der AG Prof. Echelmeyer lieferte so in Bezug auf die erforderliche Systemkonfiguration die Information, dass zur fristgerechten Erfüllung der Kundenaufträge eine Erweiterung der Montagekapazitäten durch eine zweite Montagelinie erforderlich ist, welche mittels einer Flotte von Robotinos und dem mobilen “Larry” Kommissionierroboter der AG Prof. Schlegel (THU) mit vorkommissioniertem Material direkt aus dem Lager des Werk150 versorgt wird. Durch Anwendung des entwickelten Baukastens konnte demonstriert werden, dass die zusätzlich benötigten Montage- und Logistikressourcen kurzfristig physisch und informationstechnisch in das Szenario im Zusammenspiel mit den bestehenden Ressourcen integriert werden konnten.

In dieses Szenario wurde auch die entwickelte ML-Kommissionierstation der AG Prof. Bartneck (THU) für das Picking veränderlicher Bauteilgeometrien physisch und informationstechnisch integriert. Über den Webshop des Werk150 erfolgte die Bestellung eines Roller des Typs “Flex Blue” mit einem kundenindividuellen 3D-gedruckten Smartphonehalter und über das SES des Werk150 geschah die (selbstgesteuerte) Ausführung der intralogistischen Prozesse. Dabei wurden unterschiedliche 3D-gedruckte Zubehörteile über einen mobilen Roboter (Neobotix MPO-700) mit Regalaufbau an der ML-Kommissionierstation bereitgestellt. Auf Basis eines trainierten Neuronalen Netzes in Verbindung mit einem Vision-System konnte der erforderliche Smartphonehalter auf dem Regalaufbau des mobilen Roboters identifiziert und über den kollaborativen Roboter UR5e der ML-Kommissionierstation mittels eines Vakuumgreifers gegriffen werden. Der Smartphonehalter wurde dann durch den Roboter für den Weitertransport zum entsprechenden Montagearbeitsplatz in einen Behälter auf einen neben der Kommissionierstation stehenden Robotino abgegeben. Den Industrieteilnehmern und -partnern konnten dadurch insbesondere die Potentiale von Vision-Systemen und Machine Learning (ML) zur Automatisierung von Picking-Prozessen verdeutlicht werden.

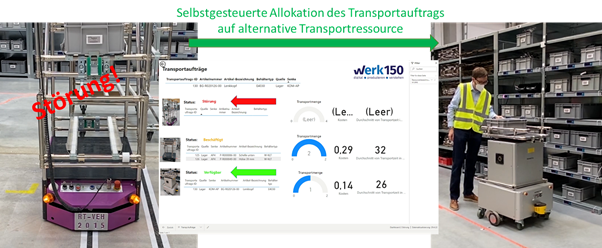

Im Demo-Szenario 3 erfolgte die Einsteuerung von Störfällen bzw. Turbulenzen im Montage- und Logistiksystem, um eine flexible und selbstgesteuerte Reaktion des Systems auf Basis der innerhalb des ZAFH entwickelten Lösungen zu demonstrieren. So wurde z.B. die Turbulenz eines Ausfalls einer Transportressource und die selbstgesteuerte Reaktion des Logistiksystems darauf durch eine zielgrößenoptimierte Allokation des Transportauftrags auf eine alternative Transportressource praktisch demonstriert.

Diese Szenarien bzw. einzelne Teilszenarien des komplexen, durchgängigen Gesamtszenarios wurden innerhalb zahlreichen Besuchern aus Forschung und Industrie demonstriert. Das generierte Feedback floss in die kontinuierliche Weiterentwicklung der entwickelten Lösungen und Szenarien ein.

Ergebnis

Es wurde ein komplexes, durchgängiges Gesamtszenarios unter Einbeziehung von (Partial-)Lösungen und -tools sowie Teilszenarien aller Partner entwickelt, im Werk150 umgesetzt und in verschiedenen Veranstaltungen mit Industriebeteiligung demonstriert.

Dieses komplexe Gesamtszenario beinhaltet die zentralen Forschungsergebnisse des Projektes in Form eines flexiblen bzw. wandlungsfähigen Logistikszenarios mit differenzierten Ausprägungen bzw. Teilaspekten unter Berücksichtigung industrieller Anforderungen (Generiert u.a. durch Feedback und Befragungen während der Demonstrationsveranstaltungen im Werk150).

Der Aspekt der Wandlungsfähigkeit wurde dabei u.a. durch die Möglichkeiten prozessualer und struktureller Änderungen innerhalb des Szenarios zur Antizipierung veränderlicher Anforderungen an das Intralogistiksystem berücksichtigt. Den Potentialen der Mensch-Roboter-Kollaboration (z.B. zur Ergonomieverbesserung und Verkürzung von Prozesszeiten) wurde im komplexen, durchgängigen Gesamtszenario durch die Integration von Demonstratoren und Teilszenarien aller Partner in unterschiedlichen Anwendungsbereichen, wie der Kommissionierung, dem Materialtransport und der Durchführung intralogistischer Prozesse am Montagearbeitsplatz gezielt Rechnung getragen.